KupferfolieKupferfolie weist einen geringen Sauerstoffgehalt an der Oberfläche auf und kann auf verschiedenen Substraten wie Metallen und Isoliermaterialien aufgebracht werden. Sie findet hauptsächlich Anwendung in der elektromagnetischen Abschirmung und im Antistatikbereich. Durch das Aufbringen der leitfähigen Kupferfolie auf die Substratoberfläche und die Verbindung mit dem Metallsubstrat wird eine hervorragende Leitfähigkeit und elektromagnetische Abschirmung erzielt. Man unterscheidet unter anderem selbstklebende, einseitig und doppelseitig kaschierte Kupferfolie.

Wenn Sie in diesem Abschnitt mehr über Kupferfolie im Leiterplattenherstellungsprozess erfahren möchten, lesen Sie bitte den folgenden Inhalt, um Ihr Fachwissen zu erweitern.

Welche Eigenschaften weist Kupferfolie bei der Leiterplattenherstellung auf?

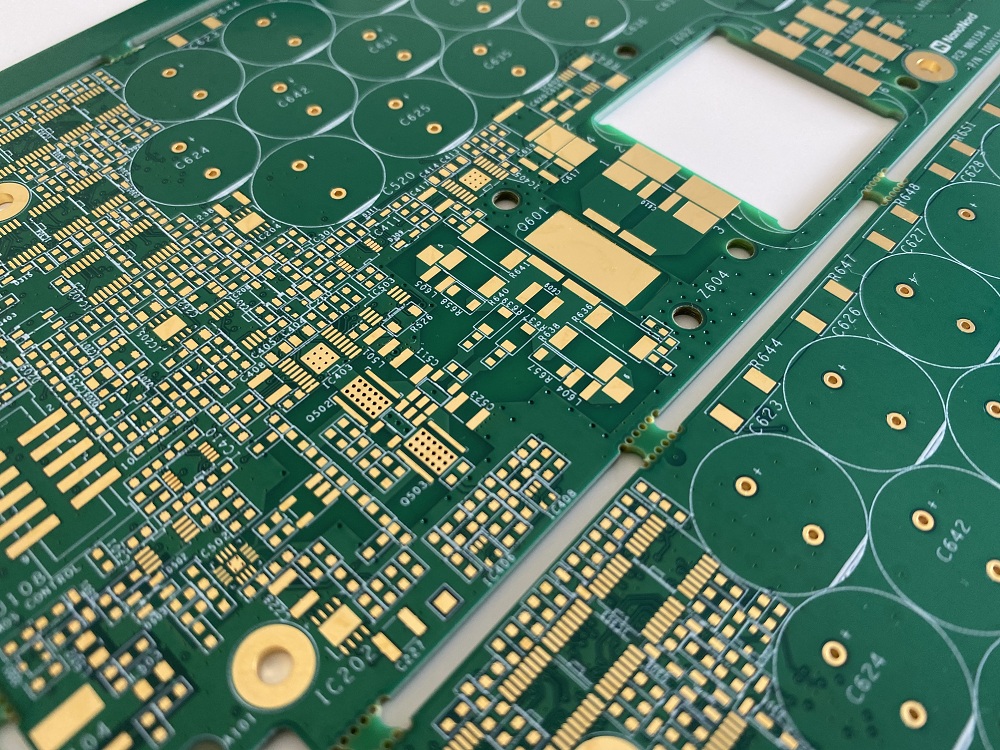

Leiterplatten-KupferfolieDie anfängliche Kupferdicke, die auf die äußeren und inneren Lagen einer mehrlagigen Leiterplatte aufgebracht wird, wird als Kupfergewicht bezeichnet. Dieses Kupfergewicht gibt die Kupfermenge (in Unzen) pro Quadratfuß Fläche an. Es beschreibt die Gesamtdicke der Kupferschicht. MADPCB verwendet für die Leiterplattenfertigung (vor der Beschichtung) die folgenden Kupfergewichte. Die Angaben erfolgen in oz/ft². Das passende Kupfergewicht kann entsprechend den Designanforderungen ausgewählt werden.

• Bei der Leiterplattenherstellung werden die Kupferfolien auf Rollen geliefert. Sie entsprechen Elektronikqualität, haben eine Reinheit von 99,7 % und eine Dicke von 1/3oz/ft2 (12μm oder 0,47 mil) – 2oz/ft2 (70μm oder 2,8 mil).

• Kupferfolie weist einen geringeren Sauerstoffgehalt an der Oberfläche auf und kann von Laminatherstellern auf verschiedene Basismaterialien wie Metallkern, Polyimid, FR-4, PTFE und Keramik vorgeklebt werden, um kupferkaschierte Laminate herzustellen.

• Es kann auch als Kupferfolie selbst vor dem Pressen in eine Mehrlagenplatine eingebracht werden.

• Bei der herkömmlichen Leiterplattenherstellung bleibt die endgültige Kupferdicke auf den inneren Lagen von der ursprünglichen Kupferfolie erhalten; auf den äußeren Lagen werden während des Plattenplattierungsprozesses zusätzlich 18-30 μm Kupfer auf die Leiterbahnen aufgebracht.

Das Kupfer für die äußeren Lagen von Multilayer-Leiterplatten besteht aus Kupferfolie und wird mit den Prepregs oder Kernen verpresst. Bei Verwendung mit Mikro-Vias in HDI-Leiterplatten befindet sich die Kupferfolie direkt auf RCC (harzbeschichtetem Kupfer).

Warum wird Kupferfolie bei der Leiterplattenherstellung benötigt?

Kupferfolie in Elektronikqualität (Reinheit über 99,7 %, Dicke 5 µm-105 µm) ist einer der Basismaterialien der Elektronikindustrie. Mit der rasanten Entwicklung der elektronischen Informationsindustrie nimmt auch der Einsatz von Kupferfolie in Elektronikqualität zu. Die Produkte finden breite Anwendung in Industrierechnern, Kommunikationsgeräten, QA-Geräten, Lithium-Ionen-Batterien, Fernsehgeräten, Videorecordern, CD-Playern, Kopierern, Telefonen, Klimaanlagen, Automobilelektronik und Spielkonsolen.

Industrielle KupferfolieKupferfolien lassen sich in zwei Kategorien unterteilen: Walzkupferfolie (RA-Kupferfolie) und Punktkupferfolie (ED-Kupferfolie). Die kalandrierte Kupferfolie zeichnet sich durch gute Duktilität und weitere positive Eigenschaften aus und wurde in den ersten Weichfaserplattenverfahren eingesetzt. Elektrolytisch hergestellte Kupferfolie hingegen ist kostengünstiger. Da Walzkupferfolie ein wichtiger Rohstoff für Weichfaserplatten ist, haben die Eigenschaften kalandrierter Kupferfolie und Preisänderungen einen gewissen Einfluss auf die Weichfaserplattenindustrie.

Welche grundlegenden Konstruktionsregeln gelten für Kupferfolie in Leiterplatten?

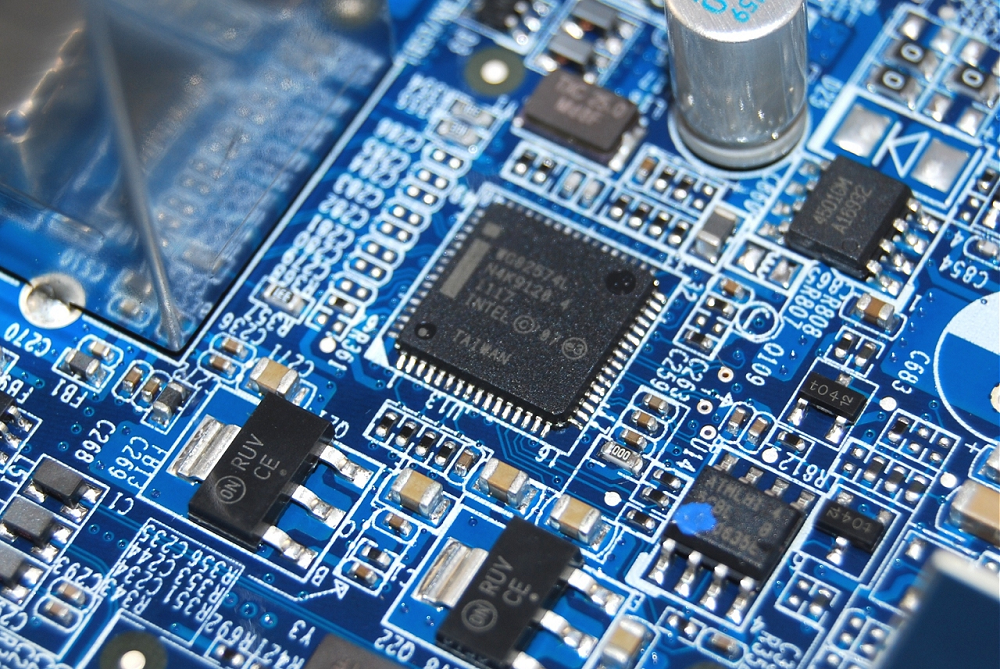

Wussten Sie, dass Leiterplatten in der Elektronik weit verbreitet sind? Ich bin mir ziemlich sicher, dass auch in Ihrem aktuellen Gerät eine verbaut ist. Dennoch ist es üblich, diese Geräte zu benutzen, ohne ihre Technologie und die zugrundeliegende Konstruktion zu verstehen. Viele Menschen nutzen ständig elektronische Geräte, ohne deren Funktionsweise zu kennen. Daher werden hier einige wichtige Bestandteile einer Leiterplatte erläutert, um Ihnen einen schnellen Überblick über deren Funktionsweise zu geben.

Die Leiterplatte besteht aus einfachen Kunststoffplatten mit einer zusätzlichen Glasscheibe. Die Kupferfolie dient zur Leiterbahnführung und ermöglicht den Fluss von Ladungen und Signalen innerhalb des Geräts. Kupferleiterbahnen versorgen die verschiedenen Komponenten des elektrischen Geräts mit Strom. Anstelle von Drähten leiten Kupferleiterbahnen den Ladungsfluss auf der Leiterplatte.

Leiterplatten (PCBs) können ein- oder zweilagig sein. Einlagige Leiterplatten sind die einfacheren Ausführungen. Sie bestehen aus einer Kupferfolie auf einer Seite, während die andere Seite Platz für die übrigen Bauteile bietet. Bei zweilagigen Leiterplatten hingegen sind beide Seiten mit Kupferfolie beschichtet. Zweilagige Leiterplatten sind komplexer und verfügen über komplizierte Leiterbahnen für den Ladungsfluss. Die Kupferfolien dürfen sich nicht kreuzen. Diese Leiterplatten werden für leistungsstarke elektronische Geräte benötigt.

Auf Kupfer-Leiterplatten befinden sich zwei Lötschichten und ein Siebdruck. Die Lötstoppmaske dient zur Farbkennzeichnung der Leiterplatte. Leiterplatten sind in vielen Farben erhältlich, z. B. Grün, Lila, Rot usw. Die Lötstoppmaske trennt Kupfer von anderen Metallen und verdeutlicht so die Komplexität der Verbindungen. Der Siebdruck enthält die Beschriftung der Leiterplatte; verschiedene Buchstaben und Zahlen werden für Anwender und Techniker aufgedruckt.

Wie wählt man das richtige Material für Kupferfolie in Leiterplatten aus?

Wie bereits erwähnt, ist es wichtig, die schrittweise Vorgehensweise zu verstehen, um das Fertigungsmuster der Leiterplatte zu erfassen. Diese Leiterplatten bestehen aus verschiedenen Schichten. Betrachten wir dies anhand der folgenden Schritte:

Substratmaterial:

Die Basis, die auf einer mit Glasfaser verstärkten Kunststoffplatte ruht, bildet das Substrat. Ein Substrat ist eine dielektrische Struktur, üblicherweise aus Epoxidharzen und Glasfaserpapier. Es ist so konstruiert, dass es beispielsweise die Anforderungen an die Übergangstemperatur (TG) erfüllt.

Laminierung:

Wie der Name schon sagt, dient die Laminierung auch dazu, gewünschte Eigenschaften wie Wärmeausdehnung, Scherfestigkeit und Übergangswärme (TG) zu erzielen. Die Laminierung erfolgt unter hohem Druck. Laminierung und Substrat spielen gemeinsam eine entscheidende Rolle für den Fluss elektrischer Ladungen in der Leiterplatte.

Veröffentlichungsdatum: 02.06.2022